Vezetőképesség vs. pigment-minőség: a szénfekete főtétel műszaki elemzése

A polimergyártás nagy téttel rendelkező világában a megfelelő választás korom mesterkeverék nem pusztán szín kérdése. Ez a döntés a végtermék sajátos elektromos, optikai és mechanikai követelményein alapul. Bár mind a vezetőképes, mind a pigment minőségű anyagoknak közös az eredete, molekuláris felépítésük és teljesítményprofiljaik jelentősen eltérnek, hogy megfeleljenek a különböző ipari szektorok igényeinek.

A korom specializáció alapvető definíciói

Az előadás a korom mesterkeverék elsősorban három tényező határozza meg: a részecskeméret, a szerkezet (aggregátum komplexitás) és a felület kémiája. A pigment minőségű anyagok a finom részecskeméretet részesítik előnyben a maximális fényelnyelés érdekében, míg a vezető minőségű anyagok a magas szerkezetű aggregátumokra összpontosítanak, hogy megkönnyítsék az elektrontranszportot a polimer mátrixon keresztül.

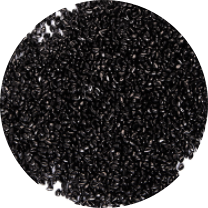

Vezetős szénfekete mesterkeverék: A perkoláció tudománya

A vezetőképes lapokat úgy tervezték, hogy alacsonyabb terhelési szinteken elérjék a "perkolációs küszöböt". Ezt magas szerkezetű korom használatával érik el, ami azt jelenti, hogy az egyes részecskék összetett, elágazó láncokká olvadnak össze. Amikor használják vezetőképes korom mesterkeverék elektronikához Ezek a láncok egy 3D-s hálózatot hoznak létre, amely lehetővé teszi az elektromos áram átáramlását a műanyag részen, megakadályozva az elektrosztatikus kisülést (ESD) vagy az elektromágneses interferencia (EMI) árnyékolását.

Technikailag a vezető minőségek gyakran nagyobb felülettel és porozitással rendelkeznek. Míg a pigmentminőségek az esztétikai egységességre helyezik a hangsúlyt, a vezetőképes készítmények a mechanikai integritás megőrzésére összpontosítanak, miközben optimalizálják az ellenállást. A globális piacokon az elektromosság felé történő elmozdulás fokozta ezt az igényt.

Forrás: Nemzetközi Energiaügynökség – Kritikus ásványok az ipari műanyagokban 2024

Pigmentminőségű mesterkeverék: Mély sugár és átlátszatlanság elérése

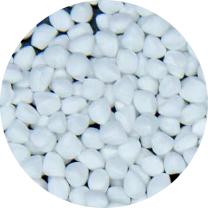

A pigment-minőségű mesterkeverékeket úgy tervezték, hogy a lehető legmagasabb "sugársűrűséget" (sötétséget) és színezőerőt biztosítsák. Csúcskategóriás fogyasztási cikkeknél a nagy színezési szilárdságú fekete mesterkeverék elengedhetetlen a prémium megjelenés eléréséhez minimális anyagfelhasználással. A cél itt a diszperzió – annak biztosítása, hogy minden korom aggregátum teljesen nedves legyen és el legyen különítve a csíkok és felületi hibák elkerülése érdekében.

A vezetőképes típusokhoz képest a pigmentminőségek gyakran kisebb elsődleges részecskemérettel rendelkeznek, ami megnöveli a fényelnyeléshez rendelkezésre álló teljes felületet. Ez biztosítja a teljes átlátszatlanságot még vékonyfalú alkalmazásoknál is, például fóliáknál vagy csomagolásoknál.

Főbb technikai különbségek: Összehasonlító elemzés

A két kategória közötti technikai különbségtétel szerkezeti szándékukban és felületkezelésükben foglalható össze. A vezetőképes minőségek funkcionális töltőanyagok, míg a pigmentminőségek optikai fokozók.

| Műszaki tulajdonság | Vezetős fokozat | Pigment fokozat |

| Elsődleges cél | Az elektromos ellenállás csökkentése (ESD/EMI) | Maximalizálja a sugárzó hatást és a színezési erőt |

| Összesített szerkezet | Magas szerkezetű (összetett, elágazó láncok) | Változó (általában alacsony vagy közepes szerkezetű) |

| Tipikus részecskeméret | 30 nm és 100 nm között | 10 nm és 25 nm között (nagy sugárterheléshez) |

| Kulcsfontosságú iparági szabványok | IEC 61340 (ESD vezérlés) | ISO 18314 (színmérés) |

| Felületi kémia | Alacsony oxigéntartalom a jobb vezetőképesség érdekében | Felületkezelt az optimális diszperzió/nedvesedés érdekében |

Speciális alkalmazások a modern gyártásban

A 2024-es technológiai áttörések kiterjesztették a speciális hordozók használatát a mesterkeverék-gyártásban. Például a kereslet korom mesterkeverék for melt blown fabric nőtt a szűrési szektorban, és rendkívül finom diszperziót igényel a fonók eltömődésének elkerülése érdekében. Ugyanakkor az infrastrukturális projektek megkövetelik UV-álló fekete mesterkeverék műanyagokhoz a hosszú távú kültéri eszközök védelme a napsugárzás okozta fotodegradációval szemben.

A Nemzetközi Szabványügyi Szervezet legutóbbi frissítései szerint a műanyag csövek és fóliák élettartamával kapcsolatban a nagy tisztaságú korom integrálása elengedhetetlen ahhoz, hogy a 25 éves élettartamra vonatkozó kritériumokat zord körülmények között is teljesíteni lehessen.

Forrás: A műanyag tartósságra és időjárási hatásokra vonatkozó ISO szabványok 2024–2025

Kiválóság a gyártásban: A Changzhou Runyi megközelítés

A Changzhou Runyi New Material Technology Co., Ltd. a Jangce-delta földrajzi előnyeit kihasználva világszínvonalú mesterkeverék-megoldásokat kínál. Kutatási és fejlesztési erőfeszítéseink mélyen a következőkre összpontosítanak fekete mesterkeverék gyártási folyamat és berendezés innováció. 2020 óta bővítettük képességeinket olvadékfúvott szövet mesterkeverékekkel és különféle elektret mesterkeverékekkel, beleértve a fluor-karbon és vízbázisú típusokat. Gyártásunk megfelel a nemzetközi szabványoknak, biztosítva, hogy minden korom mesterkeverék exportunk megfelel a globális partnereink szigorú teljesítménykövetelményeinek, miközben maximalizálja az energiamegtakarítást és a környezetvédelmet.

Gyakran Ismételt Kérdések (GYIK)

1. Használhatok pigment minőségű mesterkeveréket antisztatikus alkalmazásokhoz?

Általában nem. A pigment minőségű mesterkeverékekből hiányzik a vezetőképességhez szükséges magas szerkezetű hálózat. Az ESD-védelemhez speciálisat kell használni vezetőképes korom mesterkeverék elektronikához .

2. Miért fontos a "szerkezet" a vezetőképes koromban?

A szerkezet a korom aggregátumok összetettségére utal. A magasabb szerkezet több útvonalat hoz létre az elektronok számára, amelyek az elektronok mozgásához szükségesek, ami kritikus fontosságú a vezetőképesség eléréséhez alacsonyabb terhelési szinteken.

3. Hogyan biztosít UV védelmet a korom?

A korom az egyik leghatékonyabb UV-elnyelő. A UV-álló fekete mesterkeverék műanyagokhoz úgy működik, hogy elnyeli a káros ultraibolya sugárzást és ártalmatlan hővé alakítja, megvédi a polimer láncokat a szakadástól.

4. Melyek a kihívások az olvadékfúvott szövetekhez való mesterkeverék gyártása során?

Az elsődleges kihívás a szűrés. A korom mesterkeverék for melt blown fabric kivételes diszperzióval kell rendelkeznie annak biztosítására, hogy a nagy részecskék ne takarják el a mikroszkopikus lyukakat az olvadékfúvott gyártósoron.

5. Befolyásolja-e a nagy színezőszilárdság a műanyag mechanikai tulajdonságait?

Ha a nagy színezési szilárdságú fekete mesterkeverék használata esetén kisebb töltettel érheti el a kívánt színt, ami gyakran segít megőrizni az alapgyanta eredeti mechanikai tulajdonságait a nagy mennyiségű gyenge minőségű pigment használatához képest.

előzNo previous article

következőJelentősen csökkentheti műanyaggyártási költségeit, ha nagy koncentrációjú szénfekete mesterkeveréket választ?