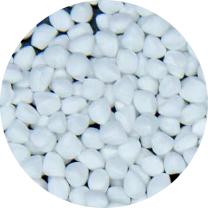

Jelentősen csökkentheti műanyaggyártási költségeit, ha nagy koncentrációjú szénfekete mesterkeveréket választ?

A polimerfeldolgozás versenykörnyezetében az adalékanyagok kiválasztása kritikus meghatározója mind a termék minőségének, mind a működési kiadásoknak. A B2B beszerzési szakemberek és mérnökök számára nem csupán a tonnánkénti ár a kérdés, hanem a teljes birtoklási költség. Kihasználva a korom mesterkeverék Az optimalizált pigment töltés drasztikusan megváltoztathatja a gyártás gazdaságosságát. Changzhou Runyi New Material Technology Co., Ltd. A Jangce-delta stratégiai előnyeit kihasználva éveket töltött a nagy terhelésű koncentrátumok kémiájának finomításával, hogy megfeleljen ezeknek az ipari igényeknek.

A koncentráció és az egységkibocsátás közötti összefüggés megértése

A nagy terhelésű koncentrátumok használatakor a költségcsökkentés elsődleges hajtóereje a let-Down Ratio (LDR). A magasabb pigmentkoncentráció lehetővé teszi a mesterkeverék alacsonyabb adagolását, hogy azonos átlátszatlanságot és színmélységet érjünk el, ezáltal csökkentve a megvásárolt és szállított hordozógyanta mennyiségét. Például amikor kiválasztja a nagy koncentrációjú korom mesterkeverék vékony filmekhez , az LDR csökkenése közvetlenül vékonyabb, erősebb filmeket eredményez, nagyobb pigmentsűrűséggel.

Míg a standard mesterkeverékek 3-5%-os LDR-t igényelhetnek, a nagy koncentrációjú változatok gyakran 1-2%-kal érik el ugyanazt az eredményt, jelentősen csökkentve a kész műanyag alkatrész egységenkénti költségét.

| Funkció | Szabványos mesterkeverék | Magas koncentrációjú mesterkeverék |

| Pigment betöltése | 25% - 35% | 40% - 55% |

| Átlagos leengedési arány (LDR) | 3% - 5% | 1% - 2% |

| Tárolási és logisztikai költségek | Magasabb (nagyobb hangerő szükséges) | Alacsonyabb (kevesebb anyag szükséges ugyanazon kimenethez) |

A diszperzió hatása a működési hatékonyságra

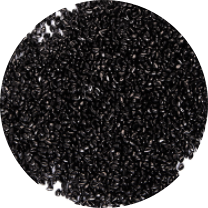

A rossz diszperzió a vezető oka a "tollhegyek" vagy felületi hibáknak, amelyek nagy selejtmennyiséget eredményeznek. Követve a korom mesterkeverék diszperzió minőségi szabványai elengedhetetlen a zökkenőmentes extrudálási és injektálási folyamatok fenntartásához. A fejlett gyártás, mint például a Runyi New Material gyártósorai, biztosítják, hogy a koromrészecskék alaposan deagglomerálódnak és a hordozógyantába kapszulázódjanak.

A csavarkopás és a szűrő eltömődésének csökkentése

A jól eloszlatott mesterkeverékek csökkentik az extruderek ellennyomását, ami minimalizálja az energiafogyasztást és meghosszabbítja a drága gépalkatrészek élettartamát. Ezzel szemben a rosszul feldolgozott tételek gyakori szűrőcserét és leállást okoznak.

A közelmúltban, 2024-ben végrehajtott műszaki áttörések a nagy viszkozitású hordozógyanták használatát hangsúlyozzák, hogy biztosítsák a pigment egyenletes eloszlását az olvadási fázisban, ezt a szabványt az ISO-kompatibilis létesítmények már elfogadják.

Forrás: ISO 18332:2024 Textíliák és polimerek – Korom diszperziós vizsgálati szabványok

Alkalmazás-specifikus költségoptimalizálások

A költség-haszon elemzés jelentősen eltér a különböző ágazatokban, a precíziós nem szőtt anyagoktól a nagy teherbírású ipari fröccsöntésig.

Precíziós tervezés olvadékfúvott szövetekhez

2020 óta a kutatás a olvadékfúvott szövet fekete mesterkeverék szűrési hatékonyság kimutatta, hogy a koromrészecskék és az elektret adalékanyagok (például a fluor-szénhidrogén polimerek) közötti kölcsönhatás létfontosságú. A kiváló minőségű mesterkeverékeknek fenn kell tartaniuk a szövet elektrosztatikus töltését, miközben egyenletes színezést kell biztosítaniuk, biztosítva, hogy a végső maszk vagy szűrőanyag megfeleljen a globális biztonsági előírásoknak anélkül, hogy növelné az anyagpazarlást.

Teljesítmény a tömeggyártásban

Értékelésekor a költséghatékony fekete mesterkeverék fröccsöntéshez , a fókusz átvált a ciklusidőkre. A kiváló minőségű adalékok jobb hővezető képességet biztosítanak, ami kismértékben csökkentheti a formában a hűtési időt, így óránként több alkatrészt lehet gyártani.

| Termelési mérőszám | Fröccsöntő alkalmazás | Olvadva fújt szövet alkalmazás |

| Elsőbbségi előny | Ciklusidő és felületi minőség | Szűrési fokozat és töltésvisszatartás |

| Költségmegtakarítást segítő illesztőprogram | Alacsony LDR és csökkentett selejt | Nagy teljesítmény-tömeg arány |

Hosszú távú tartósság és anyagi élettartam

Kültéri alkalmazásokhoz a mesterkeverék kettős célt szolgál: esztétikus színezés és UV-stabilizálás. A korom a leghatékonyabb UV-elnyelő, de hatékonysága a szemcsemérettől és a koncentrációtól függ. Kiválasztva a UV-álló korom mesterkeverék kültéri műanyagokhoz biztosítja, hogy a végtermék – például mezőgazdasági fólia vagy geomembrán – ne bomlik le idő előtt a napsugárzás hatására.

A 2025-ös globális piaci jelentések azt mutatják, hogy az infrastruktúra és az építőipar egyre nagyobb igényeket támaszt a 10 éves UV-stabilitást garantáló mesterkeverékekkel, amelyek a „P-típusú” és az „SRF-típusú” koromminőségek műszaki innovációját mozdítják elő.

Forrás: ASTM D1603 – Standard vizsgálati módszer a koromra az olefin műanyagokban

Következtetés: Win-Win elérése a technológiai kiválóság révén

Magas koncentrációjú választás korom mesterkeverék egy olyan stratégiai lépés, amely egyensúlyba hozza az additív kezdeti költségeket jelentős háttértermelési megtakarításokkal. Az energiafogyasztás csökkentésével, a pazarlás minimalizálásával és a csökkentési arányok maximalizálásával a gyártók fenntartható „win-win” forgatókönyvet érhetnek el. A Changzhou Runyi New Material Technology Co., Ltd.-nél továbbra is elkötelezettek vagyunk a technológiai innováció és a kiválóság mellett, olyan nemzetközi szabványú elektródákat és koromtermékeket kínálunk, amelyek feljogosítják partnereinket arra, hogy egy igényes piacon teljesítsenek.

Gyakran Ismételt Kérdések (GYIK)

- A magas koncentráció mindig jobb minőséget jelent?

Nem feltétlenül. Míg a nagy terhelés csökkenti az LDR-t, a korom mesterkeverék diszperzió minőségi szabványai továbbra is teljesíteni kell a felületi hibák és a mechanikai gyengeség elkerülése érdekében. - Hogyan segíti a nagy koncentrációjú tétel a környezetvédelmi célok elérését?

Az LDR csökkentésével kevesebb hordozógyantát használ, és csökkenti a nagyobb mennyiségű anyag szállításával és tárolásával kapcsolatos szénlábnyomot. - Használhatom ugyanazt a mesterkeveréket vékony filmekhez és fröccsöntéshez?

Amíg lehetséges, jobb, ha speciális nagy koncentrációjú korom mesterkeverék vékony filmekhez mert a fóliákra vonatkozó diszperziós követelmények sokkal szigorúbbak a tűlyukak elkerülése érdekében. - Mitől lesz egy fekete mesterkeverék "UV-álló"?

A UV-álló korom mesterkeverék kültéri műanyagokhoz speciális részecskeméreteket (általában 20 nm alatti) használ az ultraibolya sugárzás hatékony szórására és elnyelésére, mielőtt az megszakítaná a polimerláncokat. - Hogyan biztosítja a Runyi az olvadékfúvott mesterkeverék minőségét?

Elkötelezett K+F csapatunk több gyártósort használ a teszteléshez olvadékfúvott szövet fekete mesterkeverék szűrési hatékonyság és biztosítsa a kompatibilitást a víz- és olajelektret rendszerekkel.

előzNo previous article

következőHogyan befolyásolja a fekete műanyag mesterkeverékben a korom koncentrációja a fröccsöntött alkatrészek mechanikai tulajdonságait?