Hogyan befolyásolja a szénfekete főadag diszperzió minősége a kültéri HDPE csövek élettartamát?

A globális infrastruktúra-szektorban a nagy sűrűségű polietilén (HDPE) csövek a víz-, gáz- és távközlés kedvelt közege. Ha azonban ezeket a csöveket a szabadban szerelik fel, egy csendes, de pusztító ellenséggel kell szembenézniük: az ultraibolya (UV) sugárzással. Ennek leküzdésére egy jó minőségű korom mesterkeverék nem alkuképes. Changzhou Runyi New Material Technology Co., Ltd. , a Jangce folyó deltájában székhellyel rendelkező színes mesterkeverék-gyártás vezető vállalata, több évtizedes kutatás-fejlesztést és professzionális tehetséget támaszt a szigorú nemzetközi szabványoknak megfelelő koromtermékek előállítására. A technológiai innováció iránti elkötelezettségünk biztosítja, hogy mesterkeverék-megoldásaink optimalizálják az energiamegtakarítást, miközben maximalizálják a végtermék környezeti tartósságát.

Az UV-védelem mechanizmusa HDPE csövekben

Az UV-sugárzás fotooxidációt okoz a polimerekben, megszakítva a HDPE molekulaláncait, ami ridegséghez, repedéshez és esetleges meghibásodáshoz vezet. Korom mesterkeverék fényelnyelőként és szabadgyökfogóként is működik. Ennek a védelemnek a hatékonysága szorosan összefügg a részecskemérettel és a diszperzió egyenletességével. szerint a A Nemzetközi Szabványügyi Szervezet (ISO) 2024. évi globális polimer tartóssági jelentése , a 2-2,5%-os finomszemcsés korom beépítése a HDPE kültéri élettartamát kevesebb mint két évről több mint ötven évre meghosszabbíthatja, feltéve, hogy a diszperzió megfelel az ISO 18553 szabvány 3. vagy magasabb kategóriájának. Ez különösen fontos a beszerzés során nagykereskedelmi korom mesterkeverék HDPE csőhöz , mivel a rossz minőség helyi "forró pontokhoz" vezet, ahol az UV lebomlás felgyorsulhat.

Forrás: ISO 18553:2024 - Módszer a pigment vagy korom diszperzió fokának értékelésére poliolefin csövekben

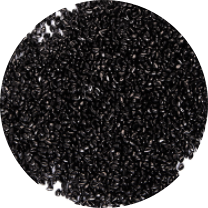

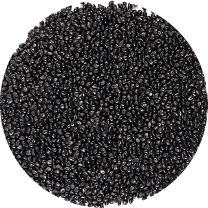

Diszperziós minőség: Mikro-agglomerátumok vs. egységes mátrix

Az egyenletes diszperzió biztosítja, hogy minden polimer láncot védenek a korom részecskék, míg a gyenge diszperzió védetlen HDPE "ablakokat" hagy maga után. Használata magas koncentrációjú korom mesterkeverék az UV védelemért sűrűbb árnyékoló hálózatot biztosít, csökkentve az idő előtti szerkezeti meghibásodás kockázatát.

| Diszperziós tulajdonság | Rossz diszperzió (agglomerált) | Kiváló diszperzió (egyenletes) |

| UV árnyékolás hatékonysága | Alacsony (az UV-sugarak a réseken keresztül hatolnak be) | Magas (az UV-sugárzás teljes blokkja) |

| Mechanikai szilárdság | Az agglomerátumok feszültségkoncentrátorként működnek | Megőrzi a gyanta eredeti szakító tulajdonságait |

| Felületi minőség | Érdes, látható "szemcsék" a cső felületén | Sima, magas fényű professzionális felület |

| Élettartam | 5-10 év (repedéstől függően) | 50 év (ipari szabvány szerint) |

Hatás a mechanikai tulajdonságokra és a feszültségrepedés-állóságra

A szerepe korom mesterkeverék túlmutat a felület védelmén; befolyásolja a cső belső mechanikai stabilitását. A rosszul diszpergált korom mikrozárványokat hoz létre, amelyek a lassú repedésnövekedés (SCG) kiindulási pontjaként szolgálnak. Friss műszaki adatok a Plastics Pipe Institute (PPI) 2025. évi műszaki előrejelzés azt jelzi, hogy a HDPE gázvezetékekben előforduló helyszíni hibák több mint 70%-a az adalékanyagok rossz diszperziójának tulajdonítható, nem pedig az anyag fáradtságának. Mérnökök számára, kihasználva alacsony hígítású korom mesterkeverék ipari műanyagokhoz stratégiai választás a nagy részecskék (jellemzően >30 mikron feletti) jelenlétének minimalizálására, amelyek veszélyeztetik a csőfal integritását a hőtágulási és összehúzódási ciklusok során.

Forrás: Plastics Pipe Institute – 2025-ös műszaki jelentés a PE cső élettartamáról

Szakítószilárdság és nyúlás összehasonlítása

Míg a szabványos gyanták nagy rugalmasságot mutatnak, az a prémium korom mesterkeverék geomembránokhoz és a csövek nem akadályozhatják az anyag nyúlási képességét. A kiváló minőségű mesterkeverékek speciális hordozógyantákat használnak, amelyek tökéletesen kötődnek a HDPE alaphoz.

| Teljesítménymutató | Nem szabványos mesterkeverék | Changzhou Runyi nagy teljesítményű mesterkeverék |

| Szakadási nyúlás | 30%-kal csökkent a szennyeződések miatt | 600% feletti értéket tart fenn (szabványnak megfelelő) |

| Olvadékáramlási sebesség (MFR) | Szabálytalan, vékony csőfalakat okoz | Stabil, egyenletes falvastagságot biztosít |

| Hőstabilitás | Alacsony OIT (oxidatív indukciós idő) | Magas OIT (200°C-on meghaladja a 20 percet) |

Műszaki fejlesztések az elektret és fluorkarbon mesterkeverékekben

A mesterkeverék technológia fejlődése az egyszerű pigmentáláson túl speciális alkalmazásokhoz vezetett. 2020-tól Changzhou Runyi külön kutatócsoportot hozott létre a fejlett projektek számára. Használatával vízelektret korom mesterkeverék szűréshez és a fluorkarbon polimer technológiákkal bővítettük a korommátrix funkcionalitását. Ezek az innovációk fokozott elektromos vezetőképességet és vegyszerállóságot tesznek lehetővé speciális HDPE csőrendszerekben, amelyeket kemény vegyi környezetben vagy nagyfeszültségű kábelvédelemben használnak. A miénk környezetbarát korom mesterkeverék mezőgazdasághoz azt is biztosítja, hogy az öntözőcsövek biztonságosak maradjanak a környezet számára, miközben ellenállnak a modern gazdálkodásban megszokott műtrágyáknak és peszticideknek.

- K+F innováció: Dedikált vonalak vízhez, olajhoz és fluorkarbon elektret mesterkeverékekhez.

- Környezetvédelem: Energiatakarékossági és hulladékmentességi célokra optimalizált gyártási folyamatok.

- Globális megfelelőség: Nemzetközi benchmarkok (ASTM/ISO) szerint gyártott termékek.

- Szolgáltató kompatibilitás: A testre szabott gyanták biztosítják a zökkenőmentes keverést HDPE-vel, LDPE-vel és PP-vel.

Gyakran Ismételt Kérdések (GYIK)

1. Mi az ideális koromtartalom kültéri HDPE csövekhez?

Az ipari szabványok általában 2-2,5% közötti végső koromkoncentrációt javasolnak a csőben. Beszerzés a nagykereskedelmi korom mesterkeverék HDPE csőhöz 40%-os vagy 50%-os töltettel hatékony hígítási arányt tesz lehetővé az UV-védelem megőrzése mellett.

2. Hogyan tesztelhetem a diszperzió minőségét egy csőkötegben?

A legmegbízhatóbb módszer az ISO 18553 teszt, amely abból áll, hogy a csőből mikrotom metszeteket veszünk, és mikroszkóp alatt megvizsgáljuk a korom agglomerátumok megszámlálását és méretét.

3. Befolyásolja-e a korom a HDPE csövek hegesztését?

Igen. A kiváló diszperzió létfontosságú a fúziós hegesztéshez. Nagy agglomerátumai korom mesterkeverék gyenge hegesztési felületekhez vezethet, növelve a kötések nyomás alatti meghibásodásának kockázatát.

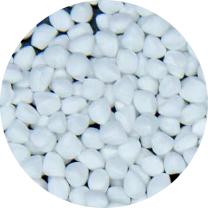

4. Miért jobb a "szilárd" korom, mint a por?

A por helyett a mesterkeverék használata megakadályozza a szennyeződést, pontos adagolást biztosít, és jelentősen javítja a gyártási környezet egészségét és biztonságát a levegőben szálló por eltávolításával.

5. Használható-e a mesterkeverék ivóvízzel érintkezve?

Koromtermékeink a nemzetközi szabványok szerint készülnek, és speciális minőségeket kínálunk, amelyek megfelelnek az élelmiszerekkel és ivóvízzel kapcsolatos előírásoknak, biztosítva a káros anyagok kimosódását.

előzNo previous article

következőHogyan biztosítható az optimális diszperzió és színezési szilárdság egy kiváló minőségű szénfekete főtételben?