Bevezetés a felületminőségbe a szénfekete mesterkeverék alkalmazásokban

A használata Karbonfekete mesterkeverék jelentős kihívásokat jelent a tökéletes felületi minőség megőrzésében a különféle polimer alkalmazásokban. A gyártók gyakran találkoznak olyan felületi hibákkal, amelyek veszélyeztetik a termék esztétikáját és teljesítményét. E hibák kiváltó okainak megértése és a megelőző intézkedések végrehajtása kulcsfontosságú a konzisztens, jó minőségű műanyaggyártási eredmények eléréséhez.

- A felületi hibák akár 60%-kal is csökkenthetik a termék értékét

- A megfelelő diszperziós technikák jelentősen javítják a felület minőségét

- Az anyagválasztás befolyásolja a hibák előfordulási arányát

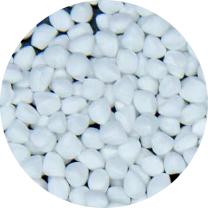

Általános univerzális minőségű granulátumok Fekete mesterkeverék fekete műanyag granulátumok

Gyakori felületi hibák és kiváltó okaik

Az egyes felületi hibák azonosítása az első lépés a hatékony megelőzés felé. A különböző hibák a gyártási folyamat vagy az anyagösszetétel különböző mögöttes problémáira utalnak.

Vizuális tökéletlenségek és jelentőségük

A tartalmú termékek felületi hibái korom mesterkeverék gyakran látható tökéletlenségekként nyilvánulnak meg, amelyek specifikus feldolgozási kihívásokat jeleznek. Ezek a hibák jellemzően a nem megfelelő diszperzióból, a nem megfelelő feldolgozási körülményekből vagy az anyagok összeférhetetlenségéből adódnak.

- Csíkok és áramlási vonalak gyenge diszperziót és nem megfelelő olvadást jeleznek

- Foltok és szennyeződések szűrési problémákra vagy szennyeződésre utal

- Ezüst csíkok jellemzően nedvesség vagy lebomlás eredménye

- Ürességek és buborékok gyakran a beszorult nedvességből vagy illékony anyagokból erednek

A hibaképződés technikai elemzése

A felületi hibák kialakulása előre megjósolható mintákat követ az anyag viselkedése és feldolgozási körülményei alapján. Ezeknek a mintáknak a megértése lehetővé teszi a proaktív megelőzési stratégiákat.

| Hiba típusa | Elsődleges ok | Másodlagos tényezők |

| Fekete foltok | Túldiszpergált korom | Képernyőcsomag problémák, szennyeződés |

| Flow Marks | Nem megfelelő olvadási hőmérséklet | Befecskendezési sebesség, kapu kialakítás |

| Jetting | Nagy befecskendezési sebesség | Anyag viszkozitása, kapu mérete |

| Splay Marks | Nedvességtartalom | Tartózkodási idő, hőmérséklet |

Optimális feldolgozási paraméterek a hibátlan felületekhez

A tökéletes felületek eléréséhez a feldolgozási körülmények pontos ellenőrzése szükséges a gyártási ciklus során. A a legjobb feldolgozási paraméterek a korom mesterkeverékhez a polimer típusától és a termékkialakítástól függően változhat, de a minőség optimalizálása érdekében kövesse a megállapított elveket.

Hőmérséklet-kezelési stratégiák

A hőmérséklet-szabályozás jelentősen befolyásolja a felület minőségét, befolyásolva mind a pigment diszperziót, mind a polimer áramlási jellemzőit. A megfelelő hőkezelés megakadályozza a koromalkalmazásokkal kapcsolatos számos gyakori hibát.

- Az olvadékhőmérséklet általában 200-260 °C között kell, hogy legyen a legtöbb polimer esetében

- A konzisztens hordó hőmérsékleti profilok megakadályozzák a helyi túlmelegedést

- A formahőmérséklet szabályozása biztosítja a megfelelő felületi replikációt

- A termikus bomlás az ajánlott maximális hőmérséklet felett kezdődik

Nyomás és sebesség optimalizálása

A befecskendezési és tartási nyomás közvetlenül befolyásolja, hogy az anyag hogyan tölti ki a formát, és hogyan tömődik az üreg felületeihez. Ezen paraméterek optimalizálása kiküszöböli az áramlással kapcsolatos tökéletlenségeket.

| Paraméter | Ajánlott tartomány | Minőségi hatás |

| Befecskendezési nyomás | A gép maximum 50-80%-a | Megakadályozza a befúvódást és a folyásnyomokat |

| Nyomástartás | A befecskendezési nyomás 60-80%-a | Csökkenti a süllyedéseket és javítja a részleteket |

| Hátsó nyomás | a maximum 5-15%-a | Javítja a diszperziót és a keveredést |

| Csavar sebessége | 30-70 RPM | Megakadályozza a nyírás okozta lebomlást |

Anyag-előkészítési és -kezelési technikák

A megfelelő anyagkezelés jóval a gyártási folyamat előtt kezdődik, és jelentősen befolyásolja a végső felület minőségét. A korom mesterkeverék selection guide hangsúlyozza a kompatibilitást, a szárítási követelményeket és a kezelési protokollokat.

Szárítási eljárások az optimális eredmény érdekében

A nedvesség a műanyag termékek felületi hibáinak egyik leggyakoribb oka. A megfelelő szárítás kiküszöböli a nedvesség okozta tökéletlenségeket, és egyenletes feldolgozási viselkedést biztosít.

- A legtöbb polimert 70-85°C-on 2-4 órán keresztül kell szárítani

- A nedvességtartalomnak 0,02% alatt kell maradnia kritikus alkalmazásoknál

- A zárt hurkú szárítórendszerek megakadályozzák a visszaszívódást a feldolgozás során

- A szárítószer típusú szárítók biztosítják a legkonzisztensebb eredményeket a műszaki gyanták esetében

Keverés és blend konzisztencia

A mesterkeverék egyenletes eloszlása az alappolimerben egyenletes elszíneződést biztosít, és megakadályozza a helyi koncentrációváltozásokat, amelyek felületi hibákat okoznak.

| Keverési módszer | Előnyök | Korlátozások |

| Mechanikus bukdácsolás | Egyszerű, alacsony költséggel | Korlátozott homogenitás |

| Függőleges keverés | Jó elosztás | Potenciális szétválás |

| Vízszintes keverés | Kiváló homogenitás | Magasabb felszerelési költség |

| Folyékony színező | Tökéletes elosztás | Kezelés bonyolultsága |

Berendezésekkel kapcsolatos szempontok és karbantartás

A megfelelő berendezések kiválasztása és karbantartása döntő szerepet játszik a felületi hibák megelőzésében. Annak megértése, hogy a gépek hogyan befolyásolják a feldolgozást, segít a gyártóknak optimalizálni működésüket a kiváló felületminőség érdekében.

Csavar és hordó konfiguráció

Bármely műanyagfeldolgozó gép szíve, a csavar és a henger kombinációja megfelelően illeszkedik mind az alappolimerhez, mind a korom mesterkeverék az optimális diszperzió elérése degradáció nélkül.

- A zárócsavarok kiváló keverést biztosítanak a koncentrált színezőanyagokhoz

- A 2,2:1 és 2,8:1 közötti tömörítési arány a legtöbb alkalmazásnál jól működik

- A kopott alkatrészek gyenge képlékenyítést és inkonzisztens olvadékminőséget okoznak

- A keverőszakaszoknak elegendő nyírást kell biztosítaniuk túlmelegedés nélkül

A formatervezés és a karbantartás hatása

A forma állapota és kialakítása közvetlenül a kész termék felületére kerül. A megfelelő penészkarbantartás és a megfelelő tervezés számos felületminőségi problémát megelőz.

| Forma elem | Minőségi szempont | Karbantartási gyakoriság |

| Kapu tervezés | Megakadályozza a kicsapódást és a tétovázási nyomokat | A tervezési fázis kritikus |

| Szellőztetés | Megszünteti a gázcsapdákat és az égést | Tisztítsa meg minden gyártás után |

| Felületi kidolgozás | Meghatározza az alkatrész megjelenését | 50 000-100 000 ciklusonként polírozzuk |

| Hűtő csatornák | Megakadályozza a süllyedéseket és a vetemedést | Vízkőtelenítés évente |

Gyakori felületminőségi problémák hibaelhárítása

Felületi hibák esetén a szisztematikus hibaelhárítás azonosítja a kiváltó okokat, és hatékony megoldásokat hajt végre. A korom diszperzió hibaelhárítása A folyamat logikai lépéseket követ az anyagtól a feldolgozáson át a berendezésig.

Szisztematikus hibafeloldási megközelítés

A hatékony hibaelhárításhoz minden olyan változó módszeres vizsgálatára van szükség, amely befolyásolja a felület minőségét. Ez a strukturált megközelítés gyorsan azonosítja a hozzájáruló tényezőket és a megfelelő korrekciós intézkedéseket.

- Kezdje az anyagellenőrzéssel és a szárítási feltételekkel

- Tekintse át a feldolgozási paramétereket és az előzményadatokat

- Ellenőrizze a berendezés kopását és megfelelő működését

- Értékelje a környezeti tényezőket és a kezelési eljárásokat

Specifikus hibaelhárítási stratégiák

A különböző felületi tökéletlenségek a kiváltó okok alapján célzott korrekciós intézkedésekre reagálnak. Ezen kapcsolatok megértése hatékony problémamegoldást tesz lehetővé.

| Megfigyelhető hiba | Azonnali intézkedések | Hosszú távú megoldások |

| Fekete foltok | Tisztítsa meg a hordót, ellenőrizze a képernyőket | A szűrés javítása, a mesterkeverék áttekintése |

| Áramlási vonalak | Növelje az olvadék hőmérsékletét | Módosítsa a kapu kialakítását, optimalizálja a sebességet |

| Splay Marks | Hosszabbítsa meg a száradási időt | Az anyagkezelés javítása, a szárító ellenőrzése |

| Jetting | Csökkentse a befecskendezési sebességet | Módosítsa a kapu kialakítását, növelje az olvadékhőmérsékletet |

Fejlett technikák igényes alkalmazásokhoz

A kivételes felületminőséget igénylő alkalmazásokhoz a fejlett feldolgozási technikák és a speciális anyagösszetételek a szokásos gyakorlatokon túlmutató megoldásokat kínálnak. Ezek a módszerek a legnagyobb kihívást jelentő megoldásokat szolgálják felületi hibák megelőzése korom követelményeknek.

Speciális additív technológiák

A fejlett adalékrendszerek kiegészítik a korom mesterkeveréket, hogy javítsák a felület minőségét, miközben megtartják a színintenzitást és a teljesítménytulajdonságokat.

- A diszpergáló szerek javítják a színeloszlást és csökkentik az agglomerátumokat

- A feldolgozási segédanyagok módosítják a polimer áramlási és felszabadulási jellemzőit

- A felületmódosítók fokozzák a fényességet és a simaságot

- A kompatibilizátorok javítják a felületi tapadást több anyagból álló rendszerekben

Alternatív színezési technológiák összehasonlítása

Miközben korom mesterkeverék továbbra is a domináns színezési módszer, az alternatív technológiák megértése segít a gyártóknak kiválasztani az optimális megközelítést az adott alkalmazásokhoz.

| Színezési módszer | Felületi minőségi potenciál | Alkalmazási szempontok |

| Karbonfekete mesterkeverék | Jótól Kiválóig | Optimális feldolgozási körülményeket igényel |

| Előre színezett vegyület | Kiváló | Magasabb költség, kevesebb rugalmasság |

| Folyékony színező | Kiváló | Kezelés bonyolultsága, equipment needs |

| Száraz szín | Fair to Good | Porzás, diszperziós kihívások |

GYIK

Mi a maximális töltési százalék a korom mesterkeveréknél a felületi hibák elkerülése érdekében?

Az optimális terhelési százalék az alkalmazástól és az alappolimertől függően változik, de a legtöbb hőre lágyuló műanyag esetében jellemzően 1-4% között mozog. A magasabb koncentrációk növelik a felületi hibák kockázatát, hacsak nincsenek gondosan optimalizálva a feldolgozási feltételek. Azoknál az alkalmazásoknál, amelyek mélyfekete színezést igényelnek, miközben megőrzik a kiváló felületi minőséget, javasoljuk, hogy 2%-ról kezdje, és a tényleges eredmények alapján állítsa be. A konkrét korom mesterkeverék selection guide az Ön polimer típusához részletes ajánlásokat ad.

Hogyan befolyásolja a csavarok kialakítása a korom diszperzióját és a felület minőségét?

A csavar kialakítása jelentősen befolyásolja a diszperzió minőségét és ennek következtében a felület megjelenését. A keverőszakaszokkal ellátott gátcsavarok a koromrészecskék kiváló eloszlását biztosítják a polimer mátrixban. A megfelelő csavarkialakítás megfelelő nyíróerőt biztosít a diszperzióhoz anélkül, hogy túlzott hő keletkezne, ami károsodást okozhat. A tömörítési arány, a repülési mélység és a keverőelemek jelenléte egyaránt hozzájárul a végső felületminőséghez használat közben korom mesterkeverék .

Okozhatnak-e felületi hibákat a formaleválasztó szerek a korom mesterkeverékkel?

Igen, a nem kompatibilis vagy túlzott mennyiségű formaleválasztó szerek gyakran okoznak felületi hibákat, például csíkosodást, foltosodást vagy csökkentett fényességet. A szilikon alapú kioldók különösen halszemet vagy narancsbőr hatást keltenek. Ha a felület minősége kritikus, javasoljuk, hogy a keveréken belül minimális belső kenőanyagot használjon a külső kioldódások helyett. Nehéz bontási helyzetekben a speciálisan műszaki alkalmazásokhoz kialakított vízbázisú félig állandó kioldók biztosítják a legjobb eredményt a felület minőségének romlása nélkül.

Mi a kapcsolat az olvadék áramlási sebessége és a fekete termékek felületi hibái között?

Az olvadékáramlási sebesség (MFR) közvetlenül befolyásolja a felület minőségét, a túl magas és alacsony MFR-értékek egyaránt hibákat okozhatnak. A nagyon magas MFR-értékkel rendelkező anyagok sugárzó vagy folyási nyomokat mutathatnak, míg az alacsony MFR-értékkel rendelkező anyagokon gyenge felületi replikáció vagy nyomvonalak láthatók. Az optimális eredmény érdekében korom mesterkeverék , közepes MFR-minőségeket ajánlunk (jellemzően 10-25 g/10 perc fröccsöntéshez), amelyek egyensúlyban tartják az áramlási jellemzőket a szerkezeti integritással. A a legjobb feldolgozási paraméterek a korom mesterkeverékhez az anyag adott MFR-jének megfelelően kell beállítani.

Hogyan távolíthatom el a fényes foltokat a matt fekete felületekről?

A fényes foltok a matt felületeken általában a felületi replikáció változásaiból adódnak a csomagolás során fellépő hőmérséklet- vagy nyomásváltozások miatt. A hiba kiküszöbölése érdekében biztosítsa az egyenletes formahőmérsékletet minden üregben, optimalizálja a tartási nyomást és időt, és ellenőrizze, hogy a kapuméretek egyenletesek-e. Ezenkívül tekintse át a korom diszperzió hibaelhárítása protokollt a megfelelő pigmenteloszlás biztosítására. Néha speciális mattító szerek beépítése a készítménybe egyenletesebb felületi megjelenést biztosít, függetlenül a kisebb feldolgozási eltérésektől.

Melyek a bevált gyakorlatok a koromvegyületekkel történő újraőrlés kezeléséhez?

A kormot tartalmazó termékek felületi minőségének megőrzéséhez elengedhetetlen a megfelelő őrléskezelés. Javasoljuk, hogy az újraköszörülést a teljes anyag 20-30%-ára korlátozzuk, és biztosítsuk a konzisztens keverést a szűz anyaggal. Minden egyes feldolgozóberendezésen való áthaladás némi pigmentdegradációt okoz, így az „első az elsőben” rendszer bevezetése és a felület minőségének ellenőrzése az újraőrlési százalékhoz képest segít fenntartani a szabványokat. Kritikus alkalmazásokhoz, dedikált felületi hibák megelőzése korom protokollok alacsonyabb újraőrlési százalékot vagy az újraőrlési anyagok külön feldolgozását igényelhetik.